一、熔铸技术

熔炼和铸锭出产是铝合金压力加工出产进程中首要的、不行少的组成部分,它不只给压力加工部分供给所必需的铸锭,并且铸锭在很大程度上影响着加工进程的工艺性以和制品质量。熔铸出产的首要任务就是供给符合加工要求的优质铸锭。铸锭成型办法及设备如下所述:铸锭成型办法,跟着铝出产开展的需求,不断地在开展,现有几十种以上的铸锭成型办法。现在我国广泛选用:块式铁模铸锭法,接连及半接连铸锭法,接连铸轧等三种办法。

(一)块式铁模铸锭

块式铁模(水冷模)铸锭是现在我国小型铝加工厂和铝制品厂板材铸锭的首要出产办法,约占板材铸锭的2/3,其特色是:出产便利灵敏,设备费少,运用余热加工,省去铣面和加热工序,各向异性小,深冲功能好,但铸锭质量差,成材率低,劳动条件差。铝合金常用的铸铁模有:对开的厚壁铁模、对开的水冷酷,以水冷模多。

(二)半接连铸锭(DC)

半接连铸锭特色:因为浇铸进程是接连地、稳定地进行,答运用较低的铸造温度,并削减了液流的冲击效果,然后削减了搀杂、气孔和缩孔等缺陷,进步了成材率。缺陷是因为铸锭受强烈直接水冷,发作缩短,应力大,铸锭裂纹倾向大。

半接连铸锭设备:首要是半接连铸造机,该机包含:铸造渠道、升降台、传动设备、铸锭底座、水冷体系。

(三)接连铸轧

接连铸轧法的分类及特色:接连铸轧法使液态金属一次成坯或成材,简化了出产进程,削减了许多的设备出资和来历耗费,铸轧结合进步金属安排的细密性,消除了缩孔、疏松,削减了偏析等缺陷,省去切头切尾,进步了成材率。按铸轧的出产办法和特色分以下三类:双辊接连铸轧法、轮带式接连铸轧法、双带式连铸法。

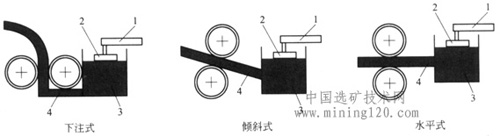

1、双辊式接连铸轧法:在两个旋转辊的辊缝间,将液体金属从一方浇入,从另一方接连铸轧出板坯,因为金属在两辊之间既有结晶进程又有必定热变形,所以称之为双辊铸轧法。

2、双辊铸轧法:有下注式、歪斜式、水平式3种,3种铸轧机组配备如图1所示。

图1 双辊式连铸出产办法示意图

1-流槽;2-浮漂;3-前箱;4-供料嘴

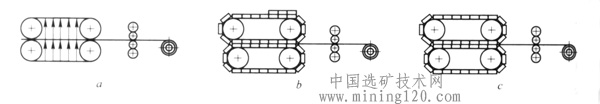

3、双动式连铸法:金属液经过两条彼此平行的无端带间组成接连的结晶腔而凝结成坯的设备,其种类如图2a、图2b、和图2c所示。

图2 双动式连铸法的连铸机

1-美国Hazelett连铸机;2-瑞士Alusuissell双履式连铸机;

3-美国Hunter-Dougles连铸机

二、压铸技能

压铸是一种多快好省的先进技能,是美国人布鲁斯于1838年创造的,至今已有150余年的前史,因为压铸件具有质量轻、耐腐蚀、导热、导电功能高级长处,广泛运用于现代工业的各部分如轿车、精细仪器、电讯器件、医疗器械、日用五金、航空、航海和国防工业等。西南铝加工厂压铸车间已配备十几台各种标准的压铸机,出产各种类型的压铸件,现在正在出产轿车轮毂,外销日本,就现在铝加工开展趋势来看压铸业是很有出路的。

(一)技能理论

压力铸造是运用高压将溶融金属压入精细的模具型腔内,并在压力下冷却凝结成型,然后取得高精度产品的一种铸造办法。

与一般铸造办法比较,压铸工艺具有以下特色:(1)出产速度快;(2)可取得薄壁、质量轻、强度大、形状杂乱的制品及金属组合件;(3)尺度精度高、加工余量少;(4)产品外表质量好;(5)产品的合金种类一般为铝锌合金;(6)不合适小批量出产。

(二)压铸办法

1、真空压铸(GF)法:在压射溶液前抽同模腔中的空气,削减压铸时气体的卷进,然后削减压铸件的含气量及气孔率,进步铸件质量。

2、无孔压铸(DF)法:也称作加氧维护压铸法,将氧气充溢模腔,在压铸时氧与铝发作反响成微小的氧化铝颗粒然后阻挠铸件内构成气孔。

3、层流填充压铸法:用比一般压铸法浇口截面积大4~10倍低速填充(1.5~1.6m/s)而使溶液以层流状况流入模腔,由液流的前端扫除模腔中的空气,然后进行压铸的办法。

4、立式加压铸造法:是介于高压凝结铸造法和揉捏铸造之间的一各铸造加工办法,此主法首要是在压铸件凝结的全进程中坚持必定时刻所加压力。

5、双冲头压铸(ARD)法:具有精细、快速、细密压铸法等特色,其长处为:削减废品,进步密度、强度,质量均匀,可热处理,焊接和烤漆等。

6、振荡压铸法:用电动机带动偏心轴而使安装在型腔内的型芯发作往复运动,使压入的金属液在内腔壁上抛出,并在结晶进程中发作缩短,使芯和金属液之间构成间隙,确保了模具压溃性,然后使缩短变得简略。

7、卡尔压铸法:卡尔压铸法选用立式压铸机,压模水平分型,有上下两个冲头,合模后下冲头上升封闭浇铸体系,注入金属液后,上冲头下压,使下冲头下移,金属液流入型腔,铸件凝结后上半型上升,上冲头不动,当上冲头上升时,铸件彻底退出压模。该法具有以下长处:不易夹渣,热量会集在压室内丢失小,不需过热,削减飞边,进步铸模寿命。

8、半凝合压铸法:半凝合压铸法有两种办法,一是液固两相混合体可用浆液状直接压铸,也称半凝铸造;二是预铸成块,在需求时再重新加热到铸造温度后进行压铸,即熔融铸造。

9、铝及铝合金热室压铸:热室压铸具有以下长处:压室装料时,空气不与金属液接触;金属液成分均匀,充分运用设备,出产率高,废品率低。

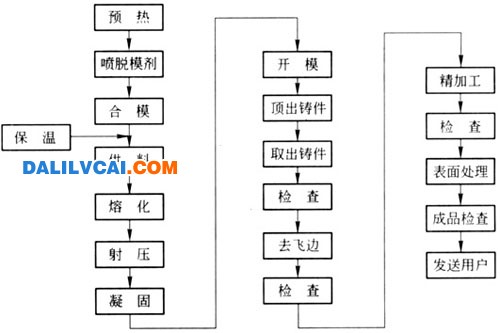

(三)压铸工艺

压铸工艺进程如图3所示。

图3 压铸工艺进程流程图

压铸工艺参数首要包含:铸造温度、模具温度、脱具温度、铸造周期、铸造压力、浇口速度、填充时刻。压铸技能设备以日本荣兴社铝压铸厂为例,其技能功能参见表1。

表1 日本荣兴社压铸厂设备技能功能表

|

技能功能

|

35CT

|

100CT

|

150CT

|

350CT

|

500CT

|

|

锁模力/kN

|

343

|

980

|

1470

|

3430

|

4900

|

|

合模时刻/s

|

0.8

|

0.9

|

1.0

|

1.6

|

|

|

开模时刻/s

|

0.6

|

0.8

|

0.9

|

1.3

|

|

|

压射力/kN

|

34.3

|

112.7

|

152.9

|

323.4

|

480.2

|

|

冲头直径/mm

|

30,35,40

|

40,45,50

|

45,50,55

|

55,60,65

|

80

|

|

铸造压力/

MPa·cm-2

|

48.7,35.8,27.4

|

93.1,73.6,59.6

|

96.1,77.9,64.4

|

114.6,106.7,97.5

|

5.6

|

|

电机功率/kW

|

5.5

|

7.5

|

11

|

18.5

|

30

|

|

外形尺度/mm

|

3400×1200×1800

|

3828×1165×1870

|

3800×1270×1900

|

3995×1295×2080

|

5000×1560×2560

|

|

设备总重/t

|

4

|

4.1

|

5

|

8.6

|

20

|

(四)压铸设备

压铸设备首要包含:(1)压铸机;(2)浇注设备;(3)压铸工艺自动操控体系;(4)质量检测体系;(5)压铸优化规划体系。

一套完好的压铸机包含:(1)主机部分:合模设备、压射设备、铸件顶出设备;(2)辅佐部分:供料设备、铸件取出设备、脱模剂喷涂设备;(3)溶化炉、保温炉。

跟着压铸件运用规划的不断扩大,为满意商场的需求,活跃研讨开发耐压、耐磨蚀、易切削高强度以及特别用处的铝合金压铸工艺,是现代铝合金压铸开展的方向。

三、板带材轧制技能

在铝及铝合金板带出产中,按板带材出产厚度分类可以为厚板、中厚板、薄板三类。厚度大于或等于8.0mm的称为厚板,中厚板厚度为5.0~7.0mm,厚度为0.3~4.0mm的称为薄板。板带材轧制按其出产办法分类有以下4种:按轧制温度可分为热轧、温轧、冷轧;按热轧办法可分为有锭轧制和无锭轧制;按冷轧制式可分为块片式轧制和带卷轧制;按轧机摆放办法分为单机架轧制、半接连轧制和接连轧制,本文以轧制温度分为热轧和冷轧来论述板带材轧制。

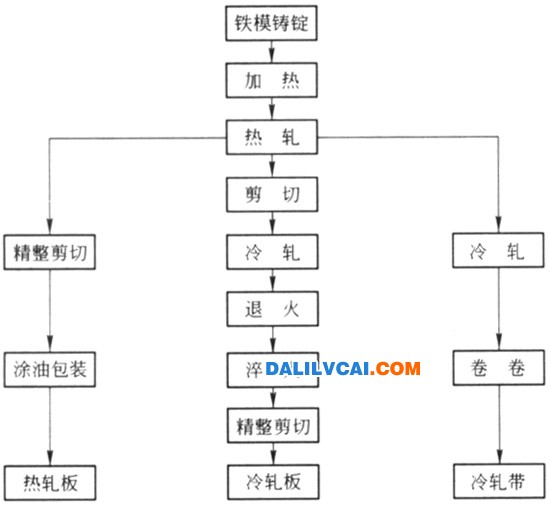

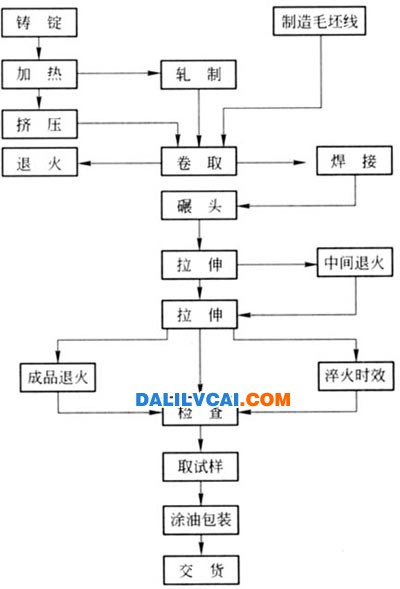

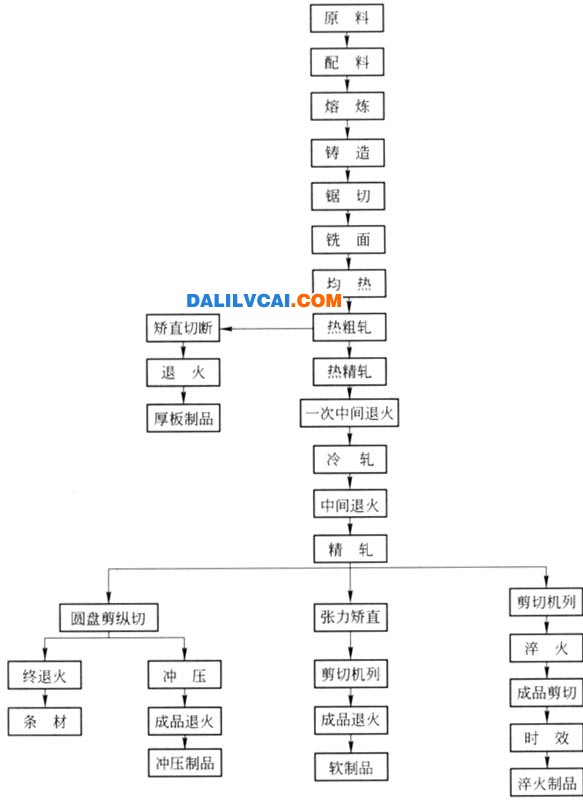

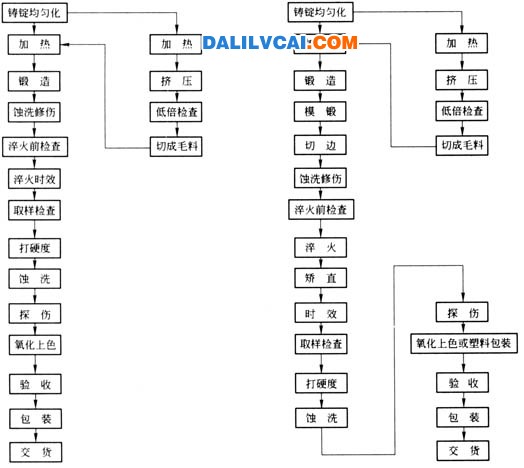

典型的三种板带材轧制工艺流程如图4、图5和图6所示。

图4 用铁模铸锭轧制板带材工艺流程

图5 用半接连铸锭轧制铝合金板带材常用工艺流程

图6 典型的板带材轧制工艺流程

工艺流程扼要说明:

(一)蚀洗

为消除铣面与锯切后锭坯外表的乳浊液,油污残留刨屑及外表擦伤等缺陷,对LY6、LY7、LY11、LY12、LY16、LD10等合金的锭坯、纯铝锭坯以及包铝板都需蚀洗。

蚀洗工艺:碱洗-冷水洗-酸法(中和)-冷水洗-热水洗。

(二)包铝

为进步合金制品的抗蚀功能,在锭坯外表包上必定厚度的包铝板,经热轧后与基体焊合在一同。

(三)加热

锭坯的加热温度依据合金选定。

(四)热轧

块式法出产选用二辊或三辊轧机,热轧后板厚为4~6mm,带式法出产板带材选用单机架热轧,轧后带坯厚度为6~8mm;双机架热轧后带坯厚度为2.5~5mm;半接连热轧带坯厚度为3~6mm。

在热轧进程中,有必要对一些重要项目进行操控,现在所能操控的项目如下:

1、轧制温度:轧温与热处理条件相结合,决议结晶安排方向性等根本的资料特性。

2、外表质量:大都外表缺陷起因于热轧工序,应当特别注意轧制油的挑选和办理,刷辊的操控与辊道的划伤等。

(五)冷轧

现代铝加工厂广泛选用带式法出产,所用轧机有单机架带卷取设备的可逆冷轧机和多机架半接连冷轧机,冷轧的重要操控项目为:板形操控,板厚操控及外表质量。

(六)精整

选用带式法出产的带卷,除成卷供给外,需在矫直前剪切成板材,剪切可在退火或冷作硬化状况下进行,卷材边部裂纹、锯齿等缺陷需剪掉,板材精整矫直选用滚平压光、多辊矫直和拉伸矫直。

(七)热处理

铝合金资料可选用退火、淬火以及时效进行热处理。

四、型棒材揉捏

现在,铝和铝合金型、棒材种类近三万种,大部分是用揉捏办法出产的,这首要是因为铝和铝合金型棒材标准种类繁多,尺度外表质量要求严,批多量少等特色决议的。

揉捏办法的首要长处有:

(一)金属在揉捏筒内处于三向压力状况,因而可充分发挥金属塑性;

(二)能出产各种杂乱断面的实心和空心型材;

(三)对含有Mg、Mn、Cr、Zr等元素铝合金来说,可取得揉捏效应。

揉捏与轧制比较较,其产值低、成本高、制品率低、加工费用高。

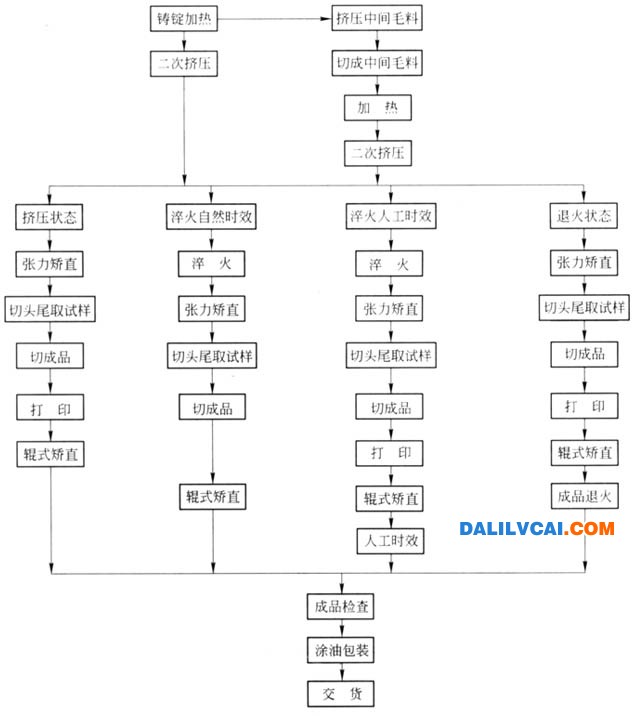

典型的揉捏工艺流程如图7所示。

图7 典型揉捏工艺流程

现代出产办法中运用广泛的揉捏办法有:正向揉捏法、反向揉捏法,其他还有接连揉捏法、侧向揉捏法、联合揉捏法、静液揉捏法以及由正向揉捏法开展起来的冷揉捏法、宽展揉捏法、光滑揉捏法、扁揉捏筒揉捏法、异型揉捏法等。下面简略介绍其间的几种。

1、正向、反向揉捏法

正向揉捏法特色:揉捏时揉捏筒一端紧靠梁并且被模支承封死,揉捏轴在主柱塞力的效果下向前揉捏,迫使揉捏筒内金属流出模孔。现在绝大大都型棒材都选用正向揉捏法出产。

反向揉捏法特色:现代专用的反向或反/正用揉捏机有双揉捏轴,揉捏时模轴固定不动,揉捏筒紧靠揉捏轴,在主柱塞和揉捏筒柱塞力的效果下,揉捏轴和揉捏筒同步向前移动而模轴逐渐进入揉捏筒进行反向揉捏,反向揉捏特别合适用于硬合金型棒材及要求精度高,安排细密的制品。

2、康福姆(CONFORM)接连揉捏法

康福姆接连揉捏是一种新的铝合金接连揉捏法,其特色是运用送料辊和坯料之间的接触冲突力而发作揉捏力并一同将坯温度进步到500℃左右。康福姆揉捏法的长处:可以一次成形,出产出尺度小、壁薄的型材、管材、制品率高,一般可达98.5%,毛坯无需加热,设备造价低,可以接连出产,出产功率高。缺陷:现在只适应于尺度小的和软合金制品的出产,标准种类均受到限制,我国引进的康福姆接连揉捏机与卡斯特克斯接连揉捏铸机简明技能参数见表2。

表2 康福姆接连揉捏机与卡斯特克斯接连揉捏铸机简明技能参数

|

参 数

|

cnform接连揉捏机

|

Castex接连揉捏机

|

|

形 式

大轮速/r·min-1

揉捏直径/mm

驱动功率/kW

驱动办法

铝杆坯大直径/mm

大模圆直径/mm 扩展靴

一般靴

铝管大直径/mm 扩展靴

一般靴

(纯铝)大产值/kg·h-1

6063合金

|

C300H

39

300

130

直流电机

15

90

50

50

30

600

600

|

C300H

20

300

130

直流电机

-

90

50

50

30

300

150

|

3、静液揉捏法

揉捏筒中的铸锭周围充溢高压机油,铸锭在无冲突的条件下揉捏。

各种管棒型材揉捏办法的运用状况见表3。

表3 各种揉捏办法的运用

|

揉捏办法

|

制种类类

|

所需设备特色

|

对揉捏东西要求

|

|

正向揉捏

|

棒材线料

一般型材

管格空心型材

阶段变断面

逐渐变断面型材

壁板型材

|

一般型棒揉捏机

一般型棒揉捏机

一般型棒揉捏机

穿孔体系型棒揉捏机

一般型棒揉捏机

一般型棒揉捏机

一般型棒揉捏机

带穿孔体系管棒揉捏机

|

一般揉捏东西

一般揉捏东西

舌形模组合模或随动针

固定针

专用东西

专用东西

专用东西

专用东西

|

|

反揉捏法

|

管 材

棒 材

一般型材

壁板型材

|

带有长行程揉捏筒型棒

带有长行程揉捏筒

穿孔体系管棒揉捏机

专用反揉捏机

|

专用东西

专用东西

专用东西

专用东西

|

|

正反向联合揉捏法

|

管 材

|

需穿孔体系管棒揉捏机

|

专用东西

|

五、管材出产

(一)出产办法及工艺流程

铝及铝合金管材可用热揉捏、冷揉捏、冷轧制冷拉拔(包含盘管拉伸)冷弯、焊接。旋压、康福姆揉捏等办法出产。

铝及铝合金管材的用处很广,飞机、火箭上的导管,小型导弹壳体,原子反响堆中的轴棒套管,电讯雷达体系的导波管以及航空交通运输中要求刚度大、质量轻的结构件都许多选用各种形状的铝及铝合金管材。表4是常用的铝及铝合金管材技能标准称号、代号、合金商标及标准规划。

表4 铝及铝合金管材

|

项 目

|

技能标准代号

|

合金商标

|

标准规划/mm

|

|

|

外 径

|

壁 厚

|

|||

|

铝及铝合金薄壁管

|

YB611-66

|

L2、L3、L6、LE3、LE6、LE21、LE2、LY11、LY12

|

6~120

|

0.5~5.0

|

|

铝及铝合金厚壁管

|

YB612-66

|

L2、L3、L6、LE3、LE6、LE21、LE6、KD2、KY11、KY12、KC4

|

25~185

|

5.0~32.5

|

现在,铝及铝合金管材出产办法较多,比较有有用含义的办法及其优缺陷见表5。

表5 铝及铝合金管材的首要出产办法

|

方 案

|

首要加工办法

|

适宜出产的管材种类

|

首要优缺陷

|

|

1

|

热揉捏法

|

厚壁管杂乱断面异形管

|

1、周期短,产品率高,所需出资少;

2、可以出产杂乱断面异形管的变断面管;

3 、出产壁厚误差和表里外表精度低

|

|

2

|

热揉捏-拉砷

|

直径较大且壁较厚的管、铝合金等

|

1、设备出资少;

2、可以出产一切铝合金管;

3、机械化程度差,需较多的劳动力

|

|

3

|

热揉捏-冷轧-减径拉伸

|

中小直径的薄壁管

|

1、能出产一切铝合金薄壁管;

2、冷变形量大;

3、设备杂乱出资大;

4、机械化程度高

|

|

4

|

横向热轧-拉伸

|

软合金管大直径厚壁管

|

1、设备简略,出资少;

2、出产小标准管材功率低,周期长;

3、机械化程度低,需较多劳动力

|

|

5

|

热揉捏、铸造空心毛坯-横向旋压

|

特大直径厚壁管

|

1、设备简略,制作简略;

2、能出产特大直径薄壁管;

3、出产功率低,产品质量动摇大

|

|

6

|

冷揉捏

|

薄壁管

|

1、设备少,出产功率高;

2、出产周期短,制品率高;

3、对东西资料要求高,东西损耗大

|

|

7

|

焊接-减径拉伸

|

直径较大的管材

|

1、出产功率高,成本低;

2、适于出产中等直径以上管材;

3、管子有缝;

4、消除表里表焊刺较困难

|

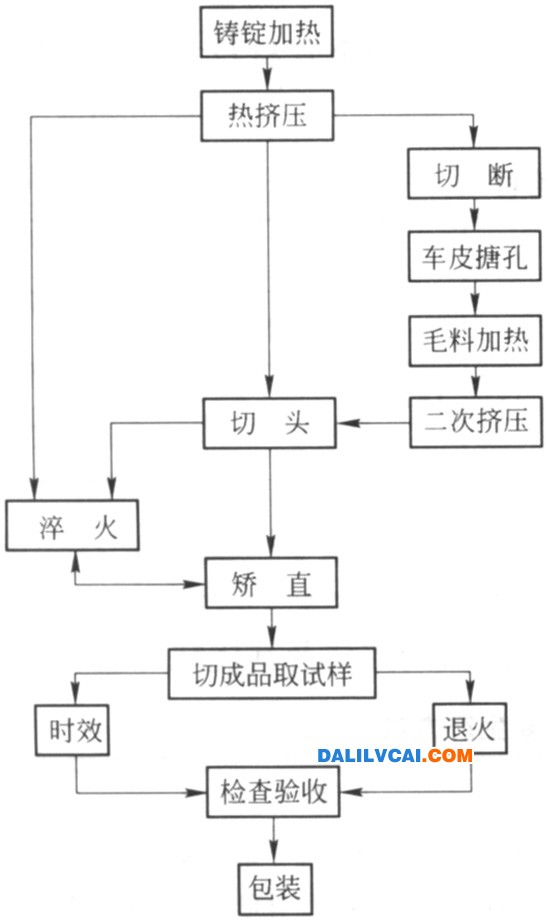

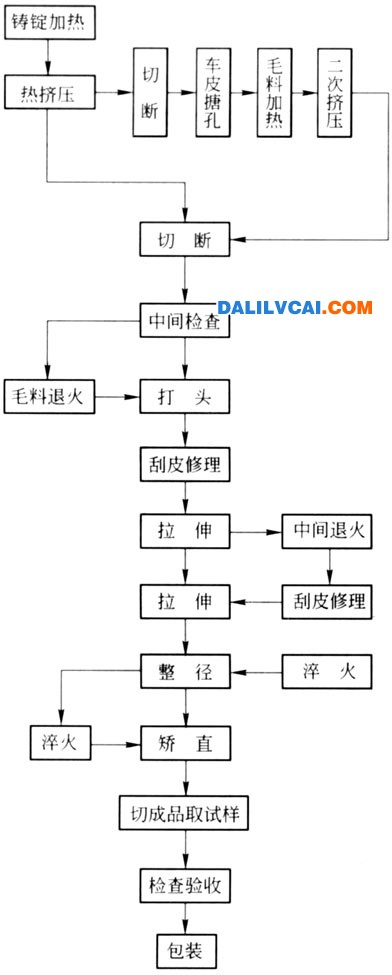

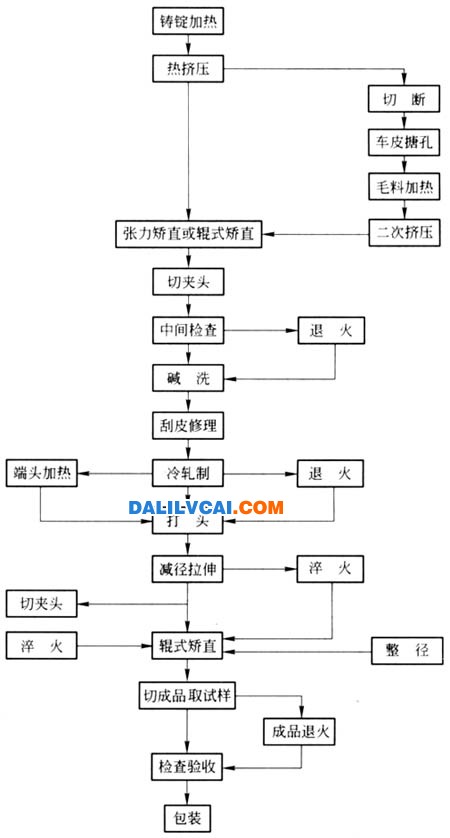

管材出产的工艺流程如图8、图9和图10所示。

图8 热揉捏出产工艺流程

图9 热揉捏-拉伸出产工艺流程

图10 热揉捏-冷轧制-减径拉伸

(二)揉捏东西和设备

揉捏东西和设备有:

1、揉捏模:揉捏管材所选用的模子首要有锥形模和组合模。

2、揉捏针:揉捏针的根本类型有两种:固定在没有独立穿孔体系揉捏机轴上的随动针,固定在有独立穿孔体系揉捏机的针支承上的瓶口状针或圆柱形针-固定针。

3、揉捏垫片。

4、冲头。

(三)冷揉捏

这种办法对出产工序杂乱的铝合金薄壁管及难变形资料具有严重技能和经济效益,它是依据金属塑性变形原理,在相当大的压力和较高速度下,迫使冷态金属在模腔内塑性变形,并一次完结安排过渡,达到所需形状尺度和必定功能的产品。

(四)管材轧制

管材轧制可分为热轧、冷轧两大类,比较常用的热轧管办法是穿孔斜轧、横向辊轧以及热旋压等。用冷轧办法出产的管材尺度准确、外表质量高,因而常用此法出产,它的毛料由热压供给,冷轧管的种类许多,现在比较有用和常用的办法是周期式二辊或多辊冷轧管以及横向多辊旋压等。

多辊横向旋压管其工艺流程:加热-热旋压-切头尾-冷旋压-切制品-退火。

(五)管材拉拔

拉拔制品具有高的尺度准确度和亮光外表,所运用的设备和东西简略、简略制作。现在,关于直径100mm以下的管材仅能用拉拔办法出产,管材拉拔办法分为:无芯头拉拔(空拉)、短芯头拉拔、长芯头拉拔、游动芯头拉拔和扩径拉拔等。

管材拉拔工艺分:

(1)管坯预备:1、堵截;2、退火;3、打头;4、外外表修补;5、表里外表光滑。

(2)拉拔配模。

六、锻压出产

锻压是金属压力加工首要办法之一,其实质在于运用金属的塑性,使坯料在东西的冲击或压力效果下,成为具有必定形状的工件的加工进程。铸造加工的意图,不只为了得到形状和尺度大限度地挨近制品零件工件,并且可以改进金属安排和进步机械功能,与切削、铸造以及其他加工办法比较这是一个明显的长处。

锻压加工在机器制作、轿车、拖拉机和国防工业部分中占有很首要的方位,近年来,因为航空工业迅速开展,锻压在航空工业出产中的运用越来越广泛。

自在锻件的典型出产工艺流程参见图11。

图11 自在锻件和模锻件的典型出产工艺流程

七、铝箔出产

铝箔是很薄的带材,在不同国家,厚度不同。我国定为0.2mm以下,铝箔出产以0.4~0.6mm的退火带卷坯为质料,经3~6道次轧制成所要求的厚度,厚度轧制至0.09~0.014mm时则进行双合叠轧,铝箔出产根本工艺流程如下:液体铝→铸锭→锯切→铣面→铸锭加热→热轧→热轧带卷→冷轧→切边/分边→铝箔毛料→退火→初轧→合卷→精轧→铝箔→分切和切边→制品退火→包装→发货。

(一)铝箔坯料

铝箔坯料出产有铸锭热轧和连铸轧两种办法。铝板带出产铝箔选用铸锭热轧法、即半接连铸造出的铸锭经铣面后,加热热轧至0.4~0.6mm。

(二)坯料退火

经冷轧后的带卷坯料塑性差,为进行箔材轧制有必要给予退火炉中进行,退火温度一般为400~500℃,退火周期6~12h。

(三)轧制

规划较大的铝箔车间,依据所轧箔材的厚度和轧机专业分工,将轧制工序分为粗轧、中精轧等工序,轧制程序见表6。

表6 铝箔轧制程序表

|

道 次

|

厚度/mm

|

压下量

|

||

|

入 口

|

出 口

|

肯定/mm

|

相对/mm

|

|

|

1

2

3

4

5

6

|

0.6

0.24

0.11

0.05

0.025

2×0.014

|

0.24

0.11

0.05

0.025

0.014

2×0.007

|

0.36

0.13

0.06

0.025

0.001

0.007

|

60

54

56

50

46

50

|

(四)分卷

分卷是将叠轧的两张箔材分隔,别离卷在两个套筒上。

(五)制品退火

箔材制品退火的意图不只是为了进步作为包装资料所必需的塑性,并且也是为了消除箔材外表上残留的轧制油,取得外表无油渍、亮光的箔材。

(六)剪切

箔材剪切时应避免边部不齐或损坏的缺陷。其出产的原因是刀片方位不对或刀片不锐所致。

(七)查看

查看包含:卷材外观查看、尺度查看和外表质量查看。

现代化铝箔出产向大卷、宽幅高速和自动化的方向开展,现代化铝工业出产所达到的水平是:轧辊长2200mm,轧速2500mm/min,自控板形和测厚,产值达3t/h,制品率大于80%,铝箔厚度0.005mm,箔宽2000mm,卷重10t以上。到1997年末,我国共有铝箔出产企业78家,有轧机322台,这些小型轧机的出产能力为43.96kt/a,而我国铝箔需求量以及我国铝箔进口量见表7。

表7 我国铝箔需求量及进口量 (t)

|

分 类

|

行 业

|

1985年

|

“七五”末

|

“八五”末

|

“九五”末

|

|

需求量

|

香 烟

电容器制作

软包装

药品包装

糖果包装

牙膏包装

其 他

|

15000

4860

23

150

600

-

9000

|

23575

8030

4600

100

1500

250

9000

|

33892

11440

6300

1500

2000

1000

10000

|

43655

16970

8000

2250

300

3200

10000

|

|

总 计

|

31910

|

47955

|

66132

|

87075

|

|

|

进口量

|

|

21523

|

23466

|

27540

|

28640

|

八、铝合金粉末出产

铝合金粉末的制作办法及其冶金技能,作为下一代资料的制作技能,近几年颇为有目共睹,因为这种办法可以制作出曩昔广为运用的铸造法无法得到的各种合金的过饱和固溶体粉末及其成形体,可以制作重量轻并且强度、刚性、耐热强度、耐磨性均能与钢铁资料相匹敌的新型资料。

现在的铝合金粉末,又称作PM铝制品,现在首要分为两类,其功能及加工工艺如下。

(一)一般PM铝合金

这类铝合金特色是:具有与铸锭合金(IM)铝合金相应的化学成分,运用惯例PM工艺(即冷压、烧结工艺)直接得到零件。首要用于轿车、外表等。

1、合金。一般PM合金首要有三类:(1)2014即Al-Cu-Mg系合金;(2)6061即Al-Mg-Cu-Si系合金;(3)7075即Al-Zn-Mg系合金。

2、合金用处:广泛用于缝纫机、作业器件、轿车工业等。

(二)高功能粉末冶金合金

1、合金成分。现在高功能PM铝合金首要有以下几类:(1)主强度耐腐蚀PM铝合金;(2)低密度、高刚性PM铝合金;(3)高温度PM铝合金;(4)PM铝基复合资料;(5)耐磨、低热膨胀系数粉末铝合金。典型高功能PM铝合金成分见表8。

表8 典型高功能PM铝合金的成分部分功能

|

合 金

|

成 分

|

σ0.2/MPa σb/MPa δ/%

|

|

IM铝合金

|

Al-4.5Cu-1.5Mg-0.5Si-0.5

Al-5.6Zn-2.5Mg-1.6Cu-0.23Cr(7075)

Al-8.0Zn-2.5Mg-1.0Cu-1.5Co(7090)

|

395 475 10

510 570 13

590 630 10

|

|

高强、耐蚀PM铝合金

|

Al-6.5Zn-2.5Mg-1.5Cu-0.4Co(7091)

Al-9.0Zn-2.5Mg-1.5Cu-0.14Zr-0.1Ni(7090)

Al-3Li-0.2Zr

|

550 590 12

580 620 12

455 490 10.5

|

|

低密度高刚度PM铝合金

|

Al-3.1Li-1.0Mg-2.1Cu-0.45Zr

Al-4Li-1.0Mg-0.2Zr

Al-7.1Fe-6.1Ce(CZ42)

|

530 610 6.1

410 510 4.9

520 570 5.7

|

|

高温PM铝合金

|

Al-8.5Fe-1.3V-1.7Si(FVS0812)

Al-12.4Fe-1.2V-2.3Si(FVS1212)

20vo1%SiCp/2124

|

390 440 10

610 640 8.7

400 550 7.0

|

|

PM铝基复合资料

|

20vo1%SiCp/7090

40vo1%SiCp/2124

|

660 720 2.5

520 690 1.1

|

|

PM铝-硅合金

|

Al-20Si-3Cu-1Mg

Al-25Si-3Cu-Mg-1Fe

|

320 420 4.0

370 460 1.0

|

2、出产工艺

出产工艺如下:

(1)冷压→装罐→除气→热压→除罐………………→Ⅰ

(2)敞盘除气→冷压→装罐→热压→除罐…………→Ⅰ锻压

(3)敞盘除气→冷压→真空热压……………………→Ⅰ揉捏

(4)敞盘除气→直接成形……………………………→Ⅰ半制品

(5)冷压→烧结………………………………………→Ⅰ

别的,高功能铝合金粉末冶金制备工艺的首要特色体现在其制粉与细密化两个方面。

除了以上所述的粉末冶金制作铝及铝合金粉末外,其他各种粉末制作办法及用处参见表9。

表9 粉末冶金铝合金制作办法

|

制作办法

|

粉末形状

|

粒 度

|

用 途①

|

|

喷雾法

水中滴下法

熔体拌和法

离心力法

超声波法

|

不规则、球状

不规则

不规则

不规则、球状

不规则、球状

|

5~500μm

<10mm

<2mm

<10mm

1~250mm

|

(1)(2)(3)(4)(5)(6)

(7)(8)(9)

(2)

(1)(2)

(1)(2)(3)(6)(7)

|

|

捣制粉法

干式球磨机法

湿式球磨机法

|

鳞片状

鳞片状

鳞片状

|

10~200μm

2~200μm

2~200μm

|

(3)(4)(5)(6)(7)

(3)(4)(5)(6)(7)

(3)(4)(5)(6)(7)

|

|

蒸腾凝结法

|

球 状

|

<1μm

|

(3)(4)(6)

|

喷雾法:该法是用高压气体冲击从坩埚等容器底部细流出的铝或铝合金熔体使之粉化的办法。

水中滴下法:是把溶体从小孔滴入水中得到粉末的办法。

①用处:(1)保温资料;(2)脱氧资料;(3)介质;(4)火药、火箭燃料;(5)水泥发泡剂;(6)粉末冶金;(7)涂料、油墨颜料;(8)制动器件;(9)耐火砖。

熔体拌和法:是在空气中剧烈拌和处于半熔融状况的铝及铝合金熔体的办法。

离心力粉化法:该法是运用离心力粉化熔化熔体的办法,其原理是把铝熔体定量供给侧壁有许多孔的旋转筒,依托旋转筒离心力使熔体粒子飞散。

九、线材出产

(一)线材的出产办法

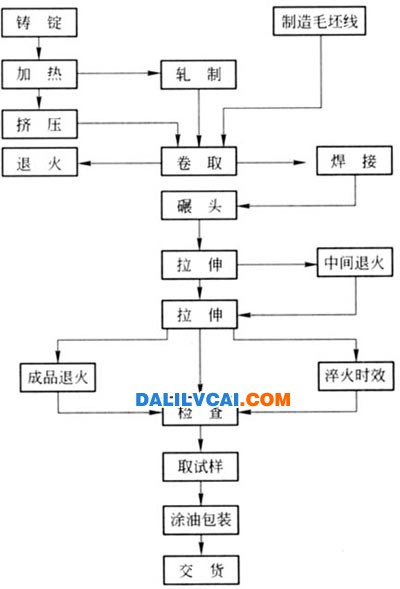

线材是金属资料中的首要种类之一,它在电气工业、航空工业及机械制作业等部分中广泛运用。铝及铝合金线材首要分为铆钉线、焊条线及导线三类。线材常用的出产流程参见图12。

图12 常用线材出产工艺流程

现在,出产线毛料的首要办法有揉捏法、轧制法和接连铸造法3种,在实践出产中铆钉线多用揉捏线毛料,导线多用轧制和接连铸造的线毛料,各种线毛料出产办法优缺陷见表10。

表10 各种线材毛料出产办法的优缺陷比较

|

方 法

|

优 点

|

缺 点

|

|

揉捏示

|

1、因为金属处于三向压力状况,故适于出产塑性较差的合金

2、具有很大的灵敏性,只需求换揉捏东西即可取得所需的线毛料。适于批量小,合金、种类、标准多的线毛料出产

3、尺度均匀,外表质量较好

|

1、设备杂乱、出资多

2、出产功率比轧制法低

3、几许废料较多,线毛料长度较短

|

|

轧制法

|

1、轧制速度快,出产功率高

2、线毛料长度长,适于单一种类的接连大批量出产

3、几许废料少,制品率高

4、尺度均匀,功率稳定

|

1、设备杂乱,占地面积大

2、替换和调整孔型困难,不适于小批量、多合金、多种类的出产

3、尺度误差大,外表质量不如揉捏的好

4、孔型规划及制作杂乱

5、不适于出产塑性较低的合金

|

|

接连

铸造法

|

1、设备、东西简略,出资少,上马快,占地面积小

2、工序少,出产周期短

3、操作便利,易于替换合金和标准

|

1、铸造速度慢,出产功率低

2、线毛料尺度不易操控,有时呈现粗细不均,添加线材拉伸时的断头率

3、出产合金线毛料时,其化学成分动摇较大

|

(二)线材的拉拔

在拉伸力的效果下,经过截面逐渐减小的拉拔模孔,操控线材圆形断面制品的金属压力加工办法。

线材拉拔设备:用于铝合金的拉线机首要是一次拉线机,屡次积储式无滑动拉线机。一般状况下,一次拉线机用于出产制品直径较大、强度较高、塑性较差并且线坯不焊接的线材,而二次积储式无滑动拉线机则常用于出产较小规划或中等强度的铝合金线材,纯铝线常用更屡次的积储式无滑动拉线机拉伸。

拉伸辅佐设备:(1)焊接机;(2)研磨设备;(3)碾头设备。

(三)铝线连铸连轧

在铝线材的三种出产办法中(揉捏法、铝杆轧制法和连铸连轧),从出产成本和后续工序考虑,以为用连轧法出产铝材具有较大优势,连铸连轧法包含普罗泊泽铝连铸连轧、赛西姆铝线连铸连轧等,下面首要介绍普罗泊泽出产办法。

20世纪50年代,世界上出产铝线材分两步:铸造铝杆然后轧制,普罗泊泽铝线连铸连轧法把两步合成一步,即把熔融金属的接连铸造与接连轧制结合。

该铝线材出产线的首要设备有:熔炼炉、静置炉、铸造机、剪切机、轧线机、探伤仪、线材剪切机、卷取机等,辅佐设备有冷却水体系及接连轧制结合。出产铝线、铝杆标准种类见表11。

表11 普罗泊泽法出产铝杆类别

|

合 金

|

品 种

|

合 金

|

品 种

|

|

高纯铝

纯 铝

Al-Cu

Al-Mn

|

99.7%~99.99%

1070、1050、1100、1080

2011、2017

3003

|

Al-Si

Al-Mg

Al-Zn

|

4043

5052、5356、5056、5083

7072

|

十、DI罐的出产

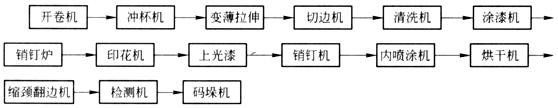

跟着我国饮料业的开展,我国饮料业改变了传统包装技能,大规划选用铝制易拉罐。因为铝制DI罐质量轻,清洁、漂亮,易回收等特色,占据了宽广饮料商场,因而铝制DI罐的加工出产将有宽广的出路。DI罐出产工艺技能如下:

(一)制罐办法

DI罐出产线的特色是从铝卷到罐制品选用高速接连的流水线作业办法。其制罐工艺如图13所示。

图13 DI罐出产制罐工艺

(二)出产流程简介

1、冲杯:作为质料的铝卷经开卷,再由光滑机涂光滑剂,后被送往多模的二步作业式的冲杯机进行比较浅的拉深加工。

2、变薄拉伸:送过来的浅杯,经过再拉伸模及第二、第三段变薄模和装配在冲头上的冲模一同再拉伸为终究的罐径,一次成型规则了罐高和壁厚,并在冲程的极点由底模(圆顶型)将罐底成型为规则形状。

3、切边:变薄后的罐口径部因为毛料的尖锐、拉伸毛刺和压曲等原因而不整齐,所以由切边机切边以符合规则的罐高尺度。

4、清洗及外表处理:因成型加工时带有光滑油及其他污物,所以有必要洗刷洁净。

5、外外表印刷:因为曲面印刷,所以选用具有特别结构的多色上漆传动印轮转机印刷。

6、内喷涂:为了坚持内装物的颜色、新鲜及风味感,应对表里表选用喷雾办法喷涂涂料。

7、缩颈与翻边:使罐的口径部小于罐径的缩口,其加工叫缩颈,为了将盖二重卷接在罐体上所需的卷边加工叫翻边,它是DI罐成型加工的后一道工序。

8、检罐及码垛:经过自动检罐机可接连进行走漏查看,检罐后,还要码垛-包装-入库。