发布时间:2017-10-27 14:43:53 作者:锦铝金属 浏览次数:

在减少环境污染和燃油经济性等多重压力下,汽车轻量化越来越被社会及企业重视。据国际研究机构实验表明,如果汽车整车重量降低10%,燃油效率可提高6%至8%;汽车整车质量每减少100公斤,百公里油耗可降低0.3至0.6升。以铝代替传统的钢铁制造汽车,可使整车重量减轻30%至40%。

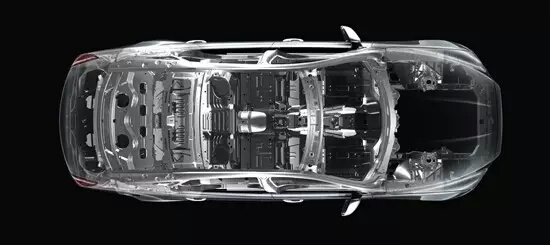

全球瞩目的美国纯电动汽车生产公司特斯拉研发制造的Model S整辆车包含了250项专利。其全铝车身兼顾了轻量化与高强度特性,除了车身外,其前后悬架大部分材料也采用铝材。从制造的角度看,这款车的生产方式与其他汽车有着根本不同。

通过以下特斯拉工厂真实生产视频,您将详细了解Model S汽车从原材料的选用、冲压、焊装、涂装到总装的生产过程,看完绝对涨知识!

由于铝合金材料对热较敏感,如果采用传统焊接工艺,会存在材料强度下降的问题,而且由于受热易变形,全铝车身拼合尺寸精度也不易控制。那么,特斯拉工厂是如何克服铝合金焊接过程的难点的呢?

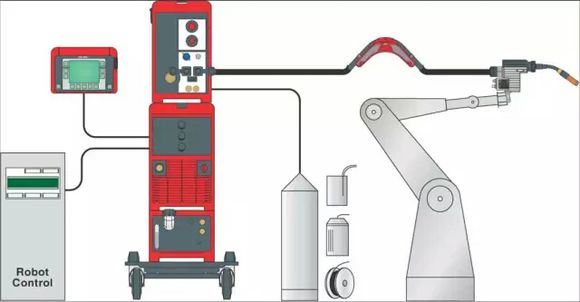

特斯拉工厂的焊接工艺选择的是CMT冷金属过渡技术及DeltaSpot电阻点焊技术。那么特斯拉为什么会选择这俩种技术,它们又是如何克服铝合金材料遇热易变型的难点的呢?

CMT冷金属过渡技术介绍

2005年,奥地利伏能士焊接技术国际有限公司推出了CMT(Cold metal Transfer)冷金属过渡技术,该技术在世界上首次实现了钢和铝的连接。和传统的MIG/MAG焊接相比,CMT工艺真的是“冷过渡”

CMT的熔滴过渡时在电流几乎为零的情况下,通过焊丝的回抽将熔滴送进熔池,热输入量迅速减少,对焊缝的持续的热量输出的时间非常短,从而给焊缝一个冷却的过程,显著降低了薄板焊接变形量,同时使得焊缝形成良好的搭桥能力,进而降低了工件的装配间隙要求及对夹具精度的要求。CMT可焊接厚度仅为0.3mm的超轻板材。

CMT拥有极为稳定的电弧。电弧长度可被机械的检测和调整,无论工件表面情况如何或者你想以何种速度进行焊接,电弧始终保持稳定,焊接过程几乎无飞溅,更无烧穿现象。

DeltaSpot电阻点焊技术介绍

伏能士DeltaSpot电阻点焊工艺是针对铝焊而开发的新技术。它的创新在于配备了独特的电极带。电极带的发明带来了前所未有的优势。

极高的工艺可靠性,每个电阻焊点均可达到100%的重复精度:母材和电极受到电极带保护,电极带在电极和需要接合的母材之间运动从而实现连续的焊接过程,确保在多个班制中保持恒定的质量水平。

每个焊点都使用全新的有效电极:由于电极带的保护,电极头避免了来自于母材的磨损,同时避免了受到锌、铝或有机残渣的污染。在这样的保护下,电极的使用寿命显著提高。在用铝板(AlMg3 合金)做的焊接实验当中,电极的使用寿命高达大约 30,000 个焊点。

焊接表面无飞溅:由于电极与母材不进行直接接触,因此确保了无飞溅的焊接效果。尤其是在焊接铝板时,电极带的涂层能够优化与铝材的接触,避免了飞溅及由此造成的部件损坏。

利用电极带,可精确控制热输入量:三板连接(两张厚板、一张薄板)对于传统的点焊来说是个老大难问题。焊点在厚板范围内形成,不足以抓住薄板。而DeltaSpot的电极带通过其额外的热输入有针对性地控制焊点的深度。因此,薄板范围中的低热量能够通过电极带利用高电阻来弥补。焊点以这种方式充分深入薄板。同时焊点形状更加对称,在薄板范围内的焊缝体积更大。

DeltaSpot不仅在铝焊方面表现出色,在不同厚度/不同材料焊接方面也具有不可比拟的优势,例如:高标准的焊点外观,表面镀层的高强钢材料焊接等。DeltaSpot可焊接的母材包括:高强钢、表面镀层材料、铝、不锈钢、钛、镁、复合材料等。

本文标签:特斯拉 全铝车身 汽车轻量化 铝合金材料